Fessmann GmbH & co.kg ist einer der weltweit führenden Hersteller von Anlagen für die thermische Verarbeitung von Lebensmitteln. Dazu gehören Räucher-, Koch-, Back- und auch Kühlanlagen. 1924 gegründet, wurden in der mehr als 90-jährigen Firmengeschichte die produzierten Anlagen kontinuierlich weiterentwickelt und die Produktion ausgebaut. Ein Meilenstein in dieser Entwicklung war die Auslieferung der ersten TURBOMAT-Universalanlage im Jahr 1969, die seither mehr als 25.000 Mal verkauft wurde. Durch Innovationen im Bereich der Maschinensteuerung und Kommunikation wurde der Kundenkreis, der sich zu Beginn der Firmengeschichte auf kleine Metzgereien und Handwerksbetriebe beschränkte, auch auf industrielle Fleischverarbeitungsbetriebe erweitert. So ist aus dem kleinen Familienbetrieb ein weltweit agierendes Unternehmen mit einer Exportquote von ca. 80% und über 150 Mitarbeitern geworden.

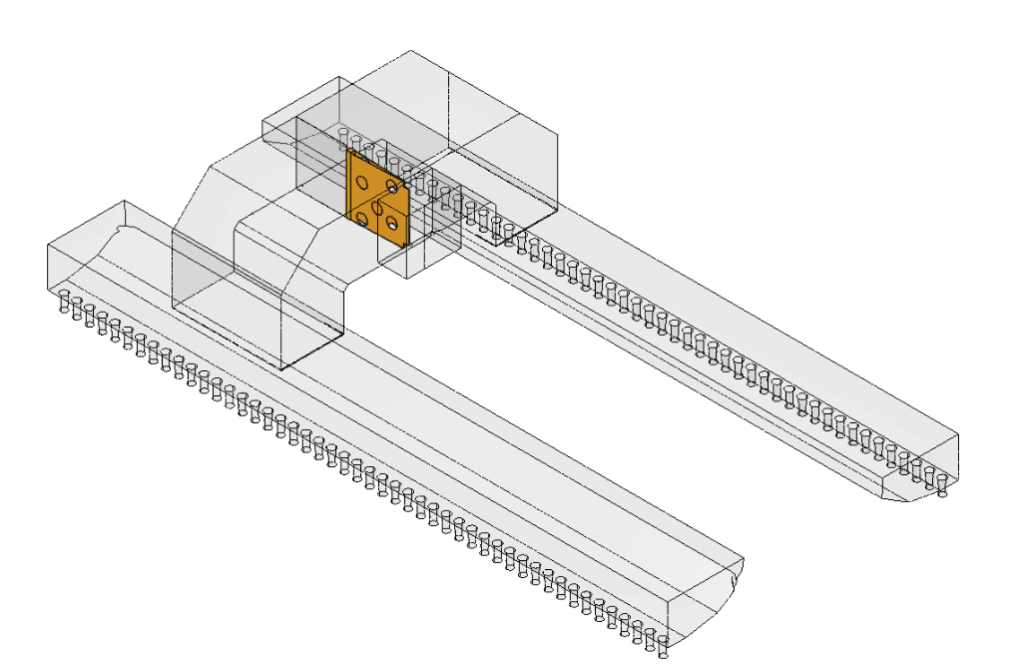

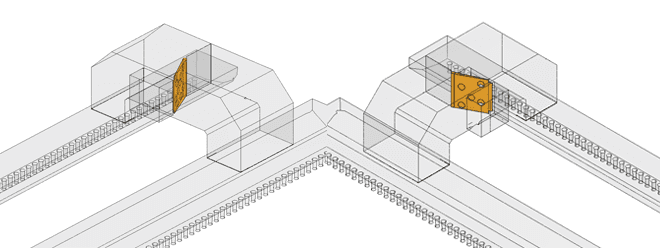

Fessmann beschloss CAE in ihren Konstruktionsprozess einzubinden, als sie ein einzigartiges, herausforderndes Projekt in Angriff nahmen: Die Entwicklung einer neuen Serie von Anlagen zur Herstellung von Lebensmitteln. Die Ingenieure bei Fessmann hatten sich bisher auf rein empirische Ansätze bei der Entwicklung, Produktion und Konstruktion ihrer Anlagen verlassen. Für dieses neue Projekt entschieden sie sich für die Anwendung von CAE.

Anfangs hatte das Team von Fessmann damit zu kämpfen, den bisherigen Offline-Evaluationsprozess auf Online umzustellen. Grundsätzlich ist es eine schwierige Aufgabenstellung den Luftstrom und das Verhalten in Lüftungssystemen vorherzusagen, wobei Fessmanns individueller Prozess historisch bedingt auf empirischen Beobachtungen beruhte.

Glücklicherweise konnte das Team seinen Erfahrungsschatz schnell in digitale Form bringen. Das Fessmann-Ingenieurteam hatte bereits eine gewisse Vorstellung davon, was auf Grundlage des bestehenden Belüftungsverhaltens der Anlage erreichbar sein wird. Deshalb wurden sowohl die Anzahl der Designiterationen als auch die Sachressourcen, die für die Erprobung des Prototyps eingesetzt worden wären, minimiert.

Bei Fessmanns erstem Versuch, die CAE-Analyse als Alternative zu realen Tests in den Arbeitsablauf zu integrieren, setzte das Team auf eine Cloud-basierte Lösung. Das Unternehmen wollte die kollaborativen Möglichkeiten und flexiblen Rechenkapazitäten einer webbasierten Anwendung nutzen. Zuerst durchliefen sie die erwarteten Anfangsschwierigkeiten bei der Umstellung der Berechnungsmethoden und hatten einige Fragen zur CAD-Vorbereitung, Rechennetzerstellung sowie weitere allgemeine Fragen zur Anwendung verschiedener Randbedingungen.

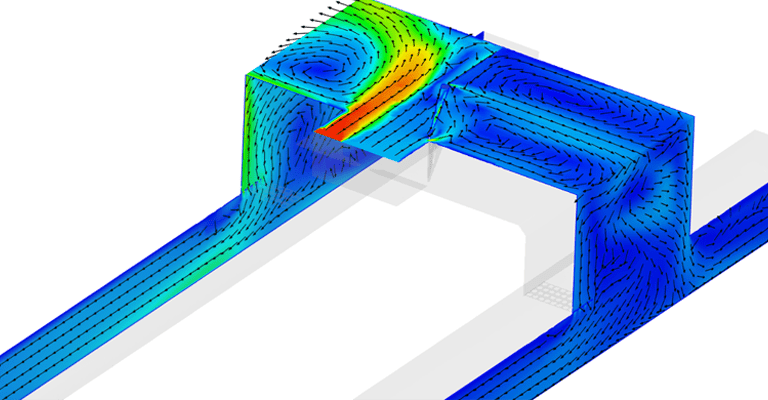

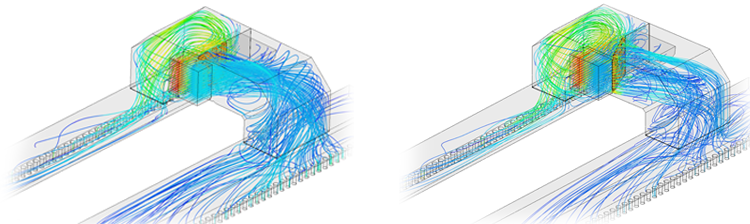

Glücklicherweise konnte das SimScale-Supportteam diese Hürden aus dem Weg räumen und das Team auf den richtigen Weg für sein Projekt bringen. Von diesem Zeitpunkt an begann das Team bei Fessmann mit der Simulation von inkompressiblen, stationären und turbulenten Strömungen, um die Luftführung der Belüftungssysteme zu optimieren.

“Mit diesem Entwicklungsprojekt wollten wir erstmals eine Simulationssoftware zur Vorausberechnung von Strömungen einsetzen. Daher wurden die luftführenden Komponenten zunächst einzeln und anschließend im Verbund berechnet und optimiert” – Christoph Rapp

Insgesamt führte das Team etwa 300 Simulationen durch, wobei pro Simulationslauf etwa 50 CPU-Stunden benötigt wurden. Während des gesamten Evaluierungsprozesses verwendeten sie bis zu 96 Kerne pro Simulation, um die gewünschten Ergebnisse zeiteffizient zu erzielen.

Am Ende konnte das Team von Fessmann die vorgeschlagene Anlage entsprechend den berechneten Luftströmungen, die mittels Cloud-basierten CFD-Simulationen von SimScale vorhergesagt wurden, auslegen.Dies führte zu realen Prototypentests, bei denen das Team angab, dass die Entwürfe einwandfrei verifiziert wurden.

“Die Berechnungsergebnisse ermöglichten es uns, bereits vor den realen Versuchen mit konstruktiven Änderungen auf Auswirkungen in der Luftströmung zu reagieren und diese bei der Dimensionierung zu berücksichtigen sowie deren Auswirkungen in der Simulation zu überprüfen und anzupassen.” – Christoph Rapp

Seit der Integration von SimScale in den iterativen Designprozess konnte Fessmann eine Reduktion der Entwicklungszeit sowie der Anzahl an empirischen Designiterationen und benötigten Prototypen verzeichnen.

SimScale und Fessmann freuen sich auf die weitere Zusammenarbeit bei zukünftigen Anlagenentwicklungsprojekten sowie auf alle kommenden technischen Vorhaben!

Sign up for SimScale

and start simulating now